Rodamientos para laminadores: características, procesos y pautas de aplicación

Los rodamientos para laminadores son componentes centrales de carga de los equipos de laminación de metales, diseñados específicamente para las duras condiciones de trabajo de los laminadores, como cargas elevadas, fuertes impactos y mucho polvo. Su rendimiento determina directamente la eficiencia operativa y la precisión de laminación de los laminadores, y se utilizan ampliamente en las líneas de producción de laminación en caliente, laminación en frío y laminación de perfiles de acero en la industria metalúrgica.

Ventajas del producto

Resistencia superior a los impactos y a la carga: Al adoptar una estructura de rodillos de varias filas (p. ej., rodillos cónicos o cilíndricos de cuatro filas), el diseño de transmisión de fuerza de contacto lineal permite una capacidad de carga radial de hasta decenas de miles de kilonewtons. Puede soportar cargas de impacto instantáneas generadas cuando el material rodante es mordido, con una resistencia al impacto más de un 50 % mayor que la de los rodamientos industriales comunes.

Resistencia al desgaste y estabilidad a altas temperaturas: El acero para rodamientos alcanza una dureza de HRC 60-64 después de un tratamiento térmico especial y la superficie del rodillo se somete a un superacabado. Combinado con grasa resistente a altas temperaturas, puede funcionar de manera estable a temperaturas de trabajo continuas inferiores a 120 ℃, lo que reduce la tasa de desgaste en un 30 %.

Larga vida útil y bajo mantenimiento: el perfil optimizado de la pista de rodadura y la estructura de la jaula reducen la fricción interna. Los rodamientos de cuatro hileras de rodillos cónicos de marcas reconocidas pueden alcanzar una vida útil de más de 15.000 horas, lo que reduce significativamente la frecuencia de paradas y reemplazos y reduce los costos de mantenimiento.

Características del producto

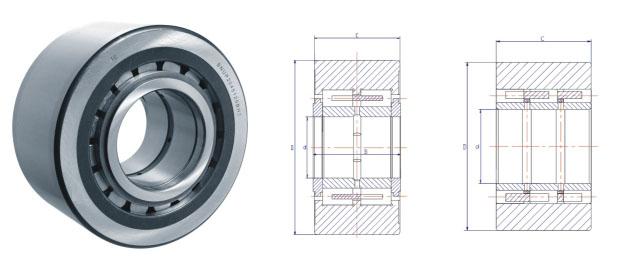

Estructura altamente específica: los tipos principales incluyen rodamientos de rodillos cónicos de cuatro hileras (que se adaptan a cargas radiales y axiales combinadas de los rodillos), rodamientos de rodillos cilíndricos de cuatro hileras (que se centran en una alta carga radial) y rodamientos de rodillos esféricos de dos hileras (que compensan la desviación de flexión del rodillo). Algunos modelos están equipados con estructuras de sellado para satisfacer las necesidades de diferentes soportes de laminador.

Excelente rendimiento del material: los anillos están hechos de acero para rodamientos GCr15SiMn o GCr18Mo de alta pureza para reducir las inclusiones no metálicas; los rodillos utilizan acero desgasificado al vacío para mejorar la resistencia a la fatiga; Las jaulas están hechas en su mayoría de latón integral o resina fenólica, manteniendo la rigidez incluso a altas temperaturas.

Grado de alta precisión: Los rodamientos para soporte de rodillos alcanzan en su mayoría el grado de precisión P5, con un descentramiento radial de la pista de rodadura ≤ 0,015 mm, lo que garantiza la precisión de la rotación del rodillo y la tolerancia del espesor de laminado de las placas de acero y las secciones de acero.

Procesos de fabricación

Conformado y mecanizado de precisión: los anillos adoptan espacios en blanco forjados (en lugar de piezas fundidas) para reducir los defectos internos; las pistas de rodadura se someten a un rectificado de varillaje de cinco ejes con una rugosidad superficial Ra ≤ 0,01 μm; Los rodillos utilizan un proceso combinado de "rectificado sin centros + superacabado" con un error de redondez ≤ 0,002 mm.

Tratamiento térmico reforzado: se adopta el proceso de "templado + revenido a baja temperatura"; algunos productos de alta gama utilizan enfriamiento isotérmico bainítico para obtener una estructura de martensita uniforme en el acero para rodamientos, mejorando la tenacidad y la resistencia al desgaste; Las caras de los extremos del anillo se someten a endurecimiento por inducción de alta frecuencia para mejorar la resistencia al impacto.

Montaje e inspección: El proceso de "agrupación y combinación de tamaños de rodillos" se utiliza para garantizar una distribución uniforme de la carga de cada fila de rodillos; después del montaje, se realizan pruebas de equilibrio dinámico y detección de distribución de carga; Los productos terminados deben someterse a una detección de fallas ultrasónica para verificar si hay grietas internas y pruebas de partículas magnéticas para confirmar los defectos de la superficie.

Métodos de uso

Instalación precisa: limpie la carcasa del cojinete y el muñón del rodillo antes de la instalación para garantizar que no haya rebabas ni manchas de aceite en las superficies de contacto; instale el anillo interior utilizando el método de ajuste en caliente (temperatura de calentamiento 80-100 ℃) para evitar golpes fuertes; Ajuste el juego axial de los rodamientos de rodillos cónicos de cuatro hileras mediante juntas, controlándolo generalmente entre 0,15 y 0,3 mm.

Lubricación científica: seleccione grasa a base de litio de extrema presión o grasa sintética a base de hidrocarburos, con una cantidad de llenado del 25 % al 35 % del espacio interno del rodamiento (no sobrellenado para evitar el sobrecalentamiento); reponga la grasa cada 8 a 12 horas para los rodamientos de laminación en caliente y cada 24 a 48 horas para los rodamientos de laminación en frío.

Monitoreo de condición: Instalar sensores de temperatura y detectores de vibración; la temperatura de funcionamiento normal debe ser ≤ 85 ℃ y se requiere un apagado inmediato si supera los 95 ℃; El valor de vibración debe controlarse dentro de 4,5 mm/s, ya que una vibración anormal puede indicar una falla de lubricación o desgaste del rodillo.

Alcance aplicable

Por tipo de laminador: Adecuado para laminadores de bandas en caliente, laminadores de láminas en frío, laminadores de perfiles de acero, laminadores de tubos de acero sin costura, etc. Por ejemplo, los rodamientos de rodillos cilíndricos de cuatro hileras se utilizan para los rodillos de respaldo de los laminadores en frío y los rodamientos de rodillos cónicos de cuatro hileras para los rodillos de trabajo de los laminadores en caliente.

Por material laminado: cubre escenarios de laminación de diversos metales, como placas de acero, tiras de acero, aceros en ángulo, aceros redondos y tubos de acero sin costura, con los modelos correspondientes para laminadores de placa gruesa de baja velocidad y carga pesada y laminadores de placa delgada de precisión de alta velocidad.

Notas

Mantenimiento e inspección regulares: Verifique semanalmente el estado de la grasa (reemplácela completamente si se vuelve negra o se aglomera); desarme e inspeccione las pistas de rodadura y los rodillos mensualmente para comprobar si hay defectos como desconchados y hendiduras; El funcionamiento con defectos está estrictamente prohibido.

Protección de las condiciones de trabajo: Instale sellos laberínticos y cubiertas antipolvo en ambos extremos de la carcasa del cojinete para bloquear el polvo rodante y la intrusión de sarro; equipar camisas de agua de refrigeración para escenarios de laminación en caliente para evitar que los rodamientos se vean afectados por el calor radiante del material laminado.

Evite cargas anormales: Prohíba el laminado por sobrecarga del molino para evitar el agrietamiento de la pista causado por cargas de impacto excesivas; asegurar el paralelismo de los rodillos para evitar el desgaste local debido a cargas excéntricas.

Embalaje y transporte

Embalaje: Cada juego de rodamientos está envuelto en papel antioxidante, cubierto con una película plástica a prueba de aceite y colocado en una caja de embalaje de madera con revestimientos acolchados de EPS; varios juegos están separados por particiones y los desecantes se colocan dentro de la caja. La caja de embalaje está marcada con el modelo de rodamiento, el grado de precisión, el peso y carteles como "Manipular con cuidado" y "A prueba de humedad".

Transporte: utilice un montacargas para levantar la estructura de carga en la parte inferior de la caja de embalaje para evitar impactar el anillo exterior del rodamiento; Asegure la caja de embalaje en el carro con cables de acero durante el transporte a larga distancia para evitar el desplazamiento del rodamiento o la deformación del anillo causado por las sacudidas.

Almacenamiento: Almacenar en un almacén seco y ventilado (humedad ≤ 60%, temperatura 5-30℃); coloque los rodamientos horizontalmente con una altura de apilamiento que no exceda las 2 capas; verifique periódicamente el estado antioxidante y reemplace el papel antioxidante cada 6 meses.