Rodamientos de bola de ritmo profundo: un análisis de ventajas, características y procesos de fabricación

Los rodamientos de bolas de ranura profunda (DGBB) son rodamientos versátiles con bolas de acero como elementos rodantes y pistas continuas de arco profundo en los anillos internos y externos. Ampliamente utilizado en motores, bombas de agua, componentes automotrices y otros campos, presentan ventajas prácticas, características distintas y procesos de fabricación maduros.

Sus ventajas son prominentes y adaptables. Primero, tienen un coeficiente de baja fricción. El diseño de contacto puntual entre las bolas de acero y las pistas de arco profundo reduce la pérdida de fricción, y cuando se combina con grasa de alta calidad, mantienen un funcionamiento eficiente durante largos períodos. En segundo lugar, exhiben un excelente rendimiento rotacional. Con una estructura simple y compacta, su velocidad limitante es más alta que la mayoría de los rodamientos de rodillos, y los modelos ordinarios pueden cumplir con los requisitos de operación de 10,000 rpm. En tercer lugar, ofrecen una capacidad de carga flexible, capaz de resistir las cargas axiales radiales y bidireccionales. Algunos modelos con focas también proporcionan resistencia al polvo y al agua, adaptándose a ambientes polvorientos, húmedos y otros complejos. Cuarto, sus costos son controlables. La estructura simple y la producción de masas maduras los hacen mucho más rentables que los rodamientos de contacto angular de precisión, satisfaciendo las necesidades industriales generales.

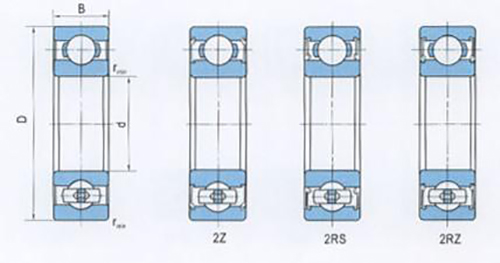

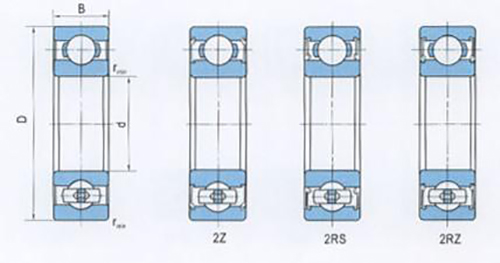

Sus características estructurales son concisas y distintas. Consisten principalmente en anillos internos, anillos exteriores, bolas de acero y jaulas, con algunos modelos equipados con sellos o cubiertas de polvo. Las pistas de las carreras tienen forma de arco profundo, altamente coincidiendo con la curvatura de las bolas de acero para permitir la transmisión de carga completa. Las jaulas están hechas principalmente de placas de acero estampadas o plásticos de ingeniería, el primero para las condiciones de trabajo comunes y la segunda para escenarios de alta velocidad debido a propiedades livianas y de baja fricción. Clasificado por el tipo de sellado en tipo abierto, doble goma (2RS), doble metal sellado (2Z) y otros, satisfacen diferentes necesidades de protección.

El proceso de fabricación es maduro y riguroso. Están hechos principalmente de acero GCR15 de cromo de carbono alto de carbono, alcanzando una dureza de HRC 60-64 después de enfriar y templar; El acero inoxidable 440C se usa para escenarios resistentes a la corrosión. El procesamiento sigue la secuencia de "Forzar - Turning - Tratamiento térmico - Molilla - Superfinishing". La precisión de la rectificación de la vía de carrera alcanza el grado IT6, con una rugosidad de la superficie tan baja como RA 0.02 μm. El ensamblaje adopta el proceso de "clasificación automática - relleno de bolas cuantitativas - remachado de la jaula" para garantizar una distribución uniforme de las bolas de acero. Los productos terminados sufren precisión dimensional, flexibilidad rotacional y pruebas de ruido de vibración. Los modelos ordinarios tienen valores de vibración controlados en el grado Z1 para garantizar la estabilidad operativa.